在航空航天、電子器件和核工業等高端領域,對材料性能的要求極為嚴苛。Cu-Ni-Sn合金因其高強度、熱穩定性、耐磨性、抗腐蝕性以及安全無毒等特性,成為這些領域的理想選擇之一。

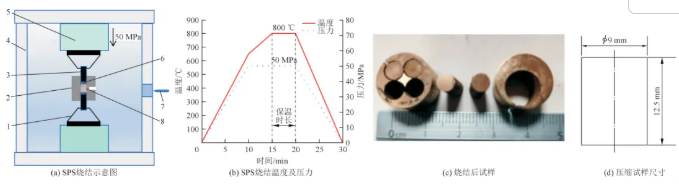

特別是Cu-6Ni-6Sn合金,已成功應用于高功率密度柴油機的連桿襯套等關鍵部件。傳統鑄造工藝制備的合金存在嚴重枝晶偏析問題——在凝固過程中,Sn元素容易在枝晶間富集,形成粗大的γ相和不連續析出相,導致材料內部組織不均勻。

這種成分偏析不僅降低了合金的整體性能,還需要通過后續復雜的固溶處理來消除,大大增加了工藝流程和生產成本。雖然研究者們嘗試通過添加微量元素或改進鑄造工藝來抑制偏析,但效果有限,難以從根本上解決問題。

技術創新:放電等離子燒結打破傳統局限

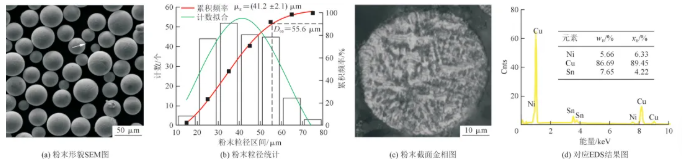

該技術通過在粉末顆粒間施加脈沖直流電流,產生局部等離子體放電和焦耳熱,實現快速加熱和致密化,從而在短時間內獲得組織均勻、性能優良的塊體材料。

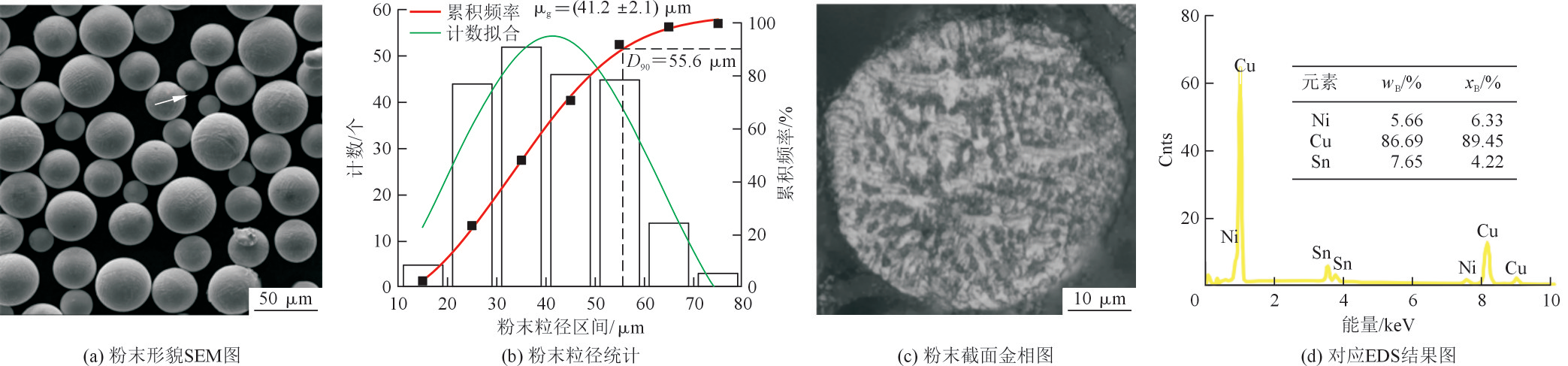

中北大學研究團隊利用澤攸科技ZEM18臺式掃描電鏡進行了系統研究,采用放電等離子燒結技術制備Cu-6Ni-6Sn合金,系統分析了燒結溫度及時效時間對合金微觀組織、力學性能和摩擦磨損特性的影響。研究首先通過金相顯微鏡、X射線衍射等手段證實,采用氣霧化預合金粉末并通過SPS燒結,可以完全消除鑄態合金中典型的枝晶偏析,獲得成分高度均勻的組織。

工藝優化:找到最佳燒結溫度窗口

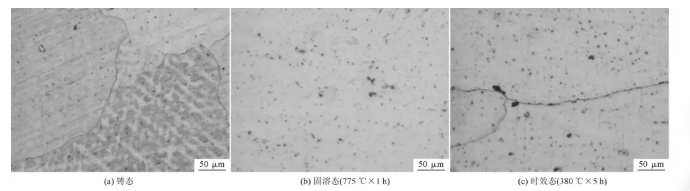

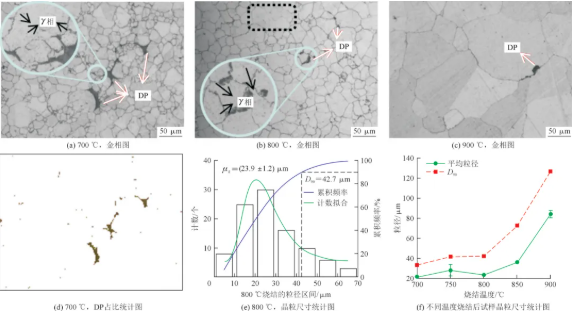

隨著燒結溫度升高,燒結驅動力增強,促進了粉末顆粒間的再結晶和晶粒長大,原始粉末邊界逐漸消失,致密度維持在98%以上。

Cu-6Ni-6Sn 合金粉末特征

研究發現,800 ℃為最佳燒結溫度,此時晶粒尺寸適中(約23.9 μm),硬度達到峰值。更高溫度會導致晶粒過度長大,反而惡化材料性能。

隨后的時效處理研究表明,在400℃時效1小時時,合金的硬度和屈服強度達到最佳,這歸因于調幅分解和細小彌散的γ相析出所帶來的顯著析出強化效果。

SPS燒結原理及試樣示意圖

最終,SPS+時效工藝獲得的合金綜合力學性能與傳統鑄造+固溶時效工藝相當,驗證了該短流程制備技術的可行性。

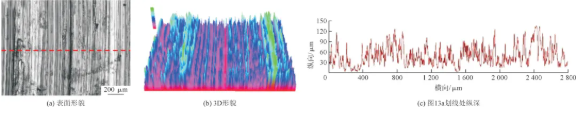

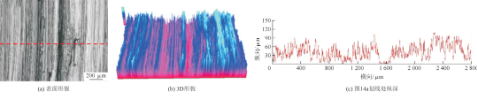

性能提升:摩擦磨損表現優異

不同狀態下 Cu-6Ni-6Sn 鑄造試樣金相組織

在摩擦磨損性能方面,研究發現SPS制備的合金在低載荷下表現出優于鑄造合金的減摩耐磨特性,其摩擦系數和磨損率均更低。

燒結后試樣金相圖、DP 統計圖及粒徑統計

這主要得益于SPS合金晶粒細小、組織均勻以及γ相彌散分布的特點,使其在摩擦過程中表現出以磨粒磨損為主、伴隨輕微粘著磨損的機制,而鑄造合金則表現出更嚴重的磨粒磨損特征。

技術支持:臺式電鏡發揮關鍵作用

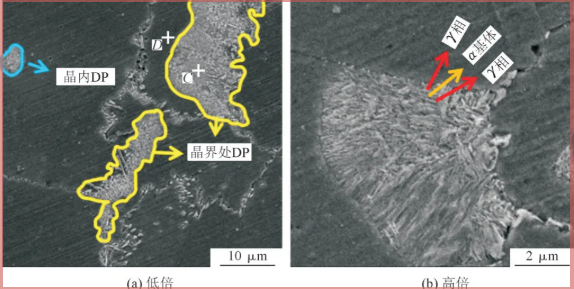

在整個研究過程中,澤攸科技ZEM18臺式掃描電鏡發揮了至關重要的作用。它被用于對合金的微觀組織進行高分辨率、高景深的精細表征,特別是對燒結后及不同時效狀態下析出相的形貌、尺寸、分布和生長習性進行觀察。

研究中觀察到的晶界處短棒狀或不規則形狀的不連續析出相以及晶內點狀彌散的γ相,其清晰的形貌特征均依賴于SEM的成像能力。

更重要的是,結合能譜分析功能,ZEM18電鏡能夠對這些微小析出相進行原位化學成分分析,為理解合金的析出行為和強化機制提供了關鍵的微觀證據。

研究表明,采用放電等離子燒結技術制備Cu-6Ni-6Sn合金,完全消除了傳統鑄造存在的枝晶偏析現象,獲得了成分均勻的顯微組織。

800 ℃燒結后試樣的SEM圖

800 ℃燒結試樣在不同時間下時效后的金相圖

通過優化工藝參數,在800℃燒結并結合400℃/1h時效處理,合金獲得了最佳綜合性能,其硬度、強度和耐磨性均與傳統鑄造加工工藝相當,甚至在某些方面更具優勢。

燒結試樣時效1h后SEM圖

這項研究不僅為高性能Cu-Ni-Sn合金的制備提供了一條短流程、低成本的工藝路線,也為解決其他易偏析合金的制備問題提供了有益借鑒。隨著該技術的進一步完善和推廣,有望在航空航天、高端裝備制造等領域發揮重要作用。

澤攸科技ZEM系列臺式掃描電鏡作為一款集成度高、便攜性強且經濟實用的科研設備,在此類材料研究中展現出巨大的應用價值,為科研工作者提供了強有力的技術支撐。

- 關注微信公眾號 -

- 關注微信公眾號 -

版權所有:北京儀光科技有限公司 備案號:京ICP備2021017793號